Voller Zugriff auf den Tagesanzeiger – Registrieren Sie sich jetzt kostenlos!

Um den vollständigen Artikel im Tagesanzeiger zu lesen, melden Sie sich bitte in Ihrem Themennetzwerke®-Konto an. Die Registrierung bei Themennetzwerke® ist kostenlos und ermöglicht Ihnen den vollständigen Zugang zum Tagesanzeiger und vielem mehr.

Falls Sie den Tagesanzeiger bereits auf kommunalwirtschaft.eu abonniert hatten und davor keinen Themennetzwerke® Account registriert hatten, dann klicken Sie auf den folgenden Link, um Ihr Passwort zu Ihrer bereits registrierten

E-Mail-Adresse hinzuzufügen: Passwort für kommunalwirtschaft.eu Abonnenten hinzufügen

Dessen Gewinnung lohnt aber nur, wenn auch die verbleibende mineralische Fraktion weiterverwertet werden kann. Die Universität Duisburg-Essen und Partner aus den Branchen Müllverbrennung und Aufbereitung sowie aus der Zementindustrie haben im Projekt EMSARZEM einen entsprechenden Prozess entwickelt. Ein Praxistest im Industrieformat verlief im vergangenen Juli erfolgreich.

Im Jahr 2022 wurden in Deutschland etwa 25 Millionen Tonnen Abfall in Verbrennungsanlagen „thermisch behandelt“. Aus den Resten werden mit konventionellen Methoden wie Sieben, Magnet- und Wirbelstromabscheidern rund 600.000 Tonnen Metalle zurückgewonnen. Die verbleibende Müllverbrennungs-Asche (MV-Asche) wird zum Großteil auf Deponien für Basisabdichtungen, Funktionsschichten und weitere Baumaßnahmen verwertet – obwohl noch wertvolle Metalle enthalten sind. „Theoretisch kann die MV-Asche im Straßen- und Erdbau als Ersatzbaustoff eingesetzt werden, was aber 2020 nur zu ca. 17 Prozent geschehen ist. Der größte Teil endet noch immer im Deponiebau“, erklärt Prof. Dr. Rüdiger Deike von der Universität Duisburg-Essen (UDE).

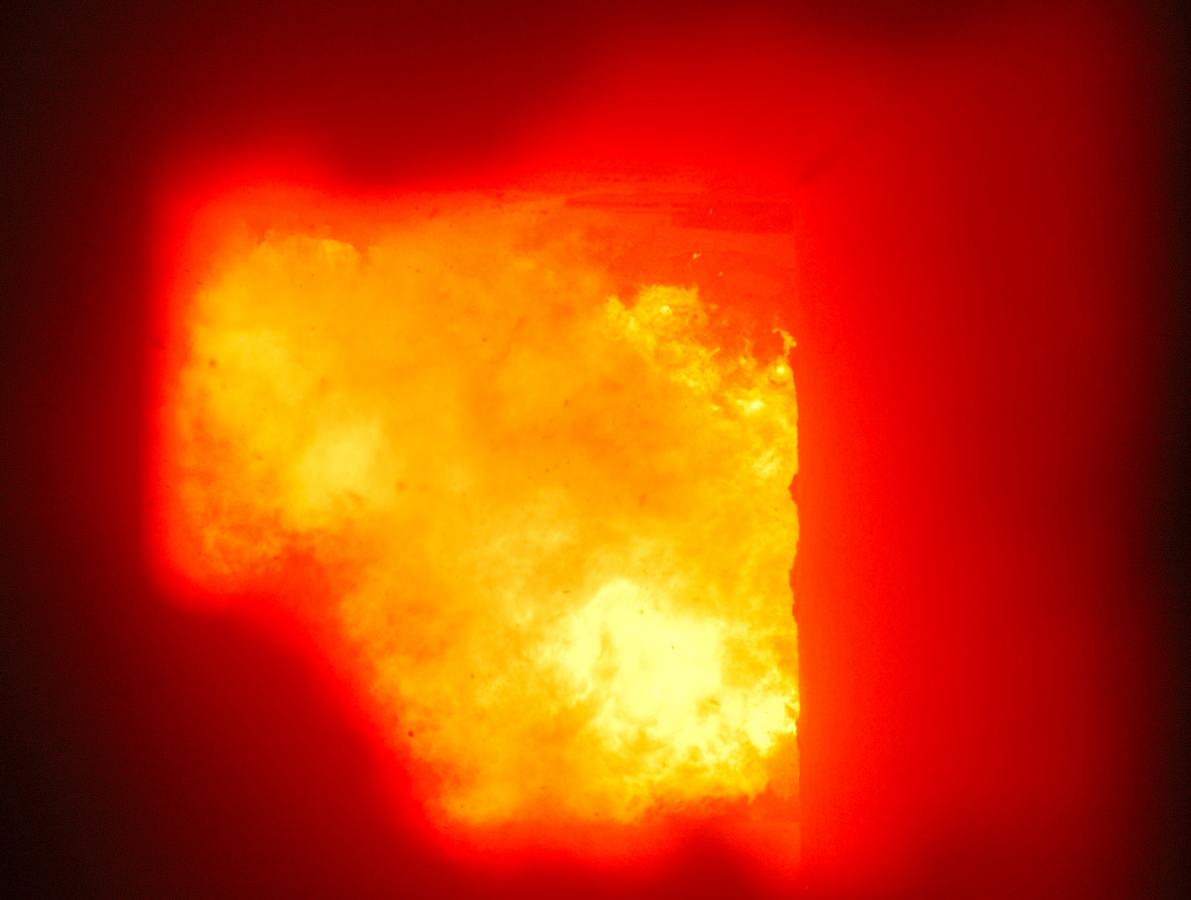

Unter der Leitung der GKS-Gemeinschaftskraftwerk Schweinfurt GmbH haben die insgesamt neun Partner des Projekts EMSARZEM – Einsatz von Müllverbrennungsschlacke als Rohstoff für die Zementherstellung ein wirtschaftliches, industriell umsetzbares Verfahren im Sinne des Urban Minings entwickelt. Dafür wird die Asche, die eine Körnung von 0 bis10 mm hat, in verschiedenen Stufen gemahlen; unterschiedliche Wertstoffe werden mit verschiedenen Trennverfahren extrahiert. Dabei werden die Metalle weitestgehend von der mineralischen Fraktion abgetrennt und wieder in die Metallproduktion übernommen. Der deutlich größere Rest – das Mineralgut – wird abhängig von seiner Korngröße gesäubert, als Rohstoff der Zement- und Betonproduktion zugeführt oder als Ersatz für natürliche Gesteinskörnungen in Betonanwendungen genutzt.

„Mit diesem Prozess können aus einer ursprünglich wertlosen Menge – wertlos deshalb, da sie im Abfall extrem fein verteilt ist –, theoretisch 8.000 Tonnen pro Jahr eines Kupferkonzentrates separiert werden. Darin wären ca. 2.800 Tonnen Kupfer, 20 Tonnen Silber und 100 Kilogramm Gold enthalten. Die Gewinnung wäre aber nur dann wirtschaftlich möglich, wenn die mineralische Fraktion auch verwertet werden kann“, erklärt Prof. Deike.

Deikes Arbeitsgruppe Metallurgie und Umformtechnik konzentriert sich im Projekt auf die detaillierte Untersuchung der separierten Metallfraktionen. Das Team von Prof. Dr. Jutta Geldermann (Produktionsmanagement/UDE) führt Wirtschaftlichkeitsberechnungen durch und erstellt die Ökobilanz dieses Prozesses. „Das Projekt EMSARZEM trägt mit dazu bei, durch die thermische Abfallverwertung zukünftig Rohstoffe zu gewinnen, die sonst unwiederbringlich verloren wären“, erklärt Dr. Ragnar Warnecke der Geschäftsführer der GKS-Gemeinschaftskraftwerk Schweinfurt GmbH.

EMSARZEM wird gefördert vom Bundesministerium für Bildung und Forschung (BMBF). Hier stellt das BMBF das Projekt in einem Kurzfilm vor: https://video.tu-clausthal.de/film/1398.html

Loesche GmbH

Loesche GmbH